Патент України: №103646

Автор: Ткаченко Юрій Володимирович

Розділ МПК: B21F 25/00 – Колючий дріт, сітки, огородження, тканини з дроту

Опубліковано: 25.12.2015, бюл. № 24

Спосіб виготовлення колючої армованої стрічки

Спосіб виготовлення колючої армованої стрічки, при якому у заготовці, що має вигляд суцільної металевої смужки, на деякій відстані від осі її симетрії, з обох боків рівномірно пробивають симетричні зовнішньовідкриті кармани. Перемички між карманами утворюють велику кількість протилежних пар вражаючих елементів. Кожний з елементів складається з основи та протилежно спрямованих зубців, розташованих із зовнішніх боків вражаючого елемента, та готову стрічку намотують на барабан. Як заготовку використовують широку суцільну металеву смугу, з якої одночасно формують декілька колючих стрічок-напівфабрикатів, які намотуються на відповідну кількість барабанів (бобин) з горизонтальними валами обертання та автономними засобами їх натягування. Формують бухти шириною, що дорівнює ширині колючої стрічкинапівфабрикату, або минаючі один чи декілька вказаних барабанів, колючу стрічкунапівфабрикат подають на ділянку армування. У центральну ділянку стрічки завальцьовують металевий дріт переважно круглого перерізу. Готову колючу армовану стрічку подають до розподільника, який забезпечує намотування її на горизонтально встановлений барабан майже без зазорів між суміжними витками. Паралельні сусідні витки з'єднують між собою скобами (кліпсами) у шаховому порядку поздовж бухти.

Корисна модель належить до метизного виробництва, а саме до технологій, що застосовуються при виробництві колючих армованих стрічок, які використовують для зведення бар'єрів безпеки різноманітних конструкцій, призначених для запобігання неправомірному проникненню на режимні об'єкти.

Традиційно, для виготовлення колючих стрічок використовують наступну технологію. Заготовку, що являє собою суцільну вузьку металеву смугу, покроково просувають під штамп, фігурні пуансони якого, просікають у смужці елементи, частіше овальні, що дозволяє сформувати вражаючі елементи стрічки з протилежно спрямованими зубцями. Такий спосіб виготовлення колючих стрічок є найбільш поширеним у світі.

Відомим аналогом є спосіб виготовлення колючої стрічки, який полягає в тому, що в заготовці у вигляді суцільної вузької металевої смужки, на деякій відстані від осі її симетрії, з обох боків рівномірно пробивають симетричні зовнішні відкрити кармани, перемички між якими утворюють велику кількість протилежних пар вражаючих елементів, кожний з яких складається з основи та протилежно спрямованих зубців, розташованих із зовнішніх боків вражаючого елемента, а вістрями кожного з зубців є кути, що утворені між зовнішньою стороною та боками вражаючого елемента. Для пробивання симетричних зовнішніх відкритих карманів використовують штамп, який складається з матриці і пуансона, що містить пальчикові у перерізі пробивні інструменти овальної форми, які розташовані у пуансоні за однією лінією, перпендикулярною напряму покрокового пересування заготовки під штамп. Такий штамп забезпечує виготовлення колючої стрічки за один повний цикл його спрацювання [див. патент України № 41834 з класу B21F 25/00 опублікований 17.09.2001 року в Бюл. № 8 за 2001 рік].

Основним недоліком аналога є те, що його застосування дозволяє виготовляти колючу стрічку з недостатніми техніко-функціональними властивостями. Наявність цього недоліку пояснюється тим, що з такої колючої стрічки неможливо звести надійного бар'єрного загородження, що обумовлено наступним. По-перше, оскільки така колюча стрічка виготовлюється з тонколистового металу, її легко перекусити, навіть, звичайними побутовими ножицями, та саме так порушити цілісність огорожі охоронного об'єкта. По-друге, оскільки така колюча стрічка не має достатніх пружних властивостей (жорсткість) через невелику товщину металу, з якого вона виготовлюється, загородження, що зведено з такої стрічки досить легко деформувати, наприклад притиснути до ґрунту, навіть палицею, та безперешкодно проникнути на об'єкт, що охороняється. Більш за те, колюча стрічка, після деформування, не відновлюється до первинного (початкового) стану через пластичність металу, з якого вона виготовлена.

Найближчим аналогом до корисної моделі є спосіб виготовлення колючої стрічки підвищеної жорсткості, при якому у заготовці у вигляді суцільної вузької металевої смужки, на деякій відстані від осі її симетрії, з обох боків рівномірно пробивають симетричні зовнішні відкрити кармани, перемички між якими утворюють велику кількість протилежних пар вражаючих елементів, кожний з яких складається з основи та протилежно спрямованих зубців, розташованих із зовнішніх боків вражаючого елемента, далі формують центральний напівкруглий вигін, в якому з певним кроком на ділянці стрічки без вражаючих елементів пробивають центральний невеликій отвір, від якого формують наскрізний проріз до краю стрічки, деформують зубці у протилежних напрямах, після чого готову стрічку намотують на вертикально розташований конічний барабан, кожного разу перегинаючи стрічку по отворах з розрізами за колом [див. патент США № 4028925 з класів B21F 25/00, B21D 28/04 опублікований 14.06.1977 року].

Найближчий аналог дозволяє отримувати колючу стрічку з недостатньою жорсткістю та пружними властивостями для утримування та відновлення своєї форми при використанні її для зведення бар'єрів безпеки. Незважаючи на те, що спосіб дозволяє формувати центральний вигин, ребро жорсткості, проте пробивання в ньому центрального отвору та наскрізного прорізу, зводить на ниць функцію такого ребра жорсткості через порушення отворами і прорізами його цілісності. В цих місцях (де наявні отвори й прорізи), стрічку легко перекусити звичайними побутовими ножицями, навіть, це зробити ще зручніше, оскільки половина центральної ділянки вже розрізана прорізом. Тоді виходить, що у додатковій жорсткості коротких ділянок колючої стрічки взагалі немає сенсу. Крім того, таке підвищення жорсткості не додає колючій стрічці пружних властивостей, а тому формування центрального вигину, взагалі, виявляється зайвим, а якщо змінити схему змотування колючої стрічки у бухту з площинної на радіальну, як це робиться у всьому світі, оскільки зручніше, то і у отворах з прорізами відпадає необхідність. Найбільш раціональним приданням додаткової жорсткості та пружних властивостей колючій стрічці є армування її центральної ділянки сталевим дротом, переважно круглого перерізу. Такі технічні рішення добре відомі з існуючого рівня техніки, наприклад, з патенту України № 33526 (2008 рік), з патенту України № 91445 (2010 рік), з патенту США № 6601830 (2003 рік).

Другим суттєвим недоліком аналога є те, що готовий виріб намотується на вертикальний конічний барабан. Наявність даного недоліку обумовлена наступним. У такому конічному барабані, його твірна зменшує діаметр витків намотаної колючої стрічки в міру заповнення нею барабана, а отже, у бухті виявляються витки з різними діаметрами, що в подальшому ускладнює встановлення кліпс між витками для формування спірального бар'єру безпеки, до того ж, робить неможливим виготовлювати бар'єри з однаковим діаметром витків колючої стрічки за довжиною бар'єра. Щоб отримувати бухту з однаковими за діаметром витками колючої стрічки, мати зручність для постановки кліпс (скоб) між витками, доцільно використовувати циліндричні намотувальні барабани і такі технічні рішення відомі з існуючого рівня техніки, наприклад, з патенту України № 89535 (2014 рік).

Третій суттєвий недолік аналога, що при його застосуванні отримують лише один виріб (одну колючу стрічку), що не раціонально. Адже потужність штампу, зазвичай, дозволяє виготовлювати одночасно декілька стрічок, але вихідна заготовка (вузька суцільна стрічка) за своєю шириною дозволяє виготовлювати лише одну стрічку. Для того, щоб зросла продуктивність відомого способу треба застосовувати як вихідну заготовку широку металеву смугу, з якої можна було б одночасно виготовлювати декілька колючих стрічок і такі технічні рішення відомі з існуючого рівня техніки, наприклад з патенту України № 95130 (2011 рік).

В основу корисної моделі поставлена задача підвищення технологічності одночасного виготовлення декількох колючих армованих стрічок, за рахунок зберігання цілісності всіх елементів конструкції колючої стрічки та виготовлення з неї двох видів кінцевого продукту шляхом оснащення її відповідною кількістю барабанів з автономними засобами натягування та оснащення засобом для формування загородження, а також часткового вилучення пресового обладнання.

Поставлена задача вирішується тим, що спосіб виготовлення колючої армованої стрічки, при якому у заготовці, що має вигляд суцільної металевої смужки, на деякій відстані від осі її симетрії, з обох боків рівномірно пробивають симетричні зовнішньовідкриті кармани, перемички між якими утворюють велику кількість протилежних пар вражаючих елементів, кожний з яких складається з основи та протилежно спрямованих зубців, розташованих із зовнішніх боків вражаючого елемента, та готову стрічку намотують на барабан, згідно з корисною моделлю, як заготовку використовують широку суцільну металеву смугу, з якої одночасно формують декілька колючих стрічок-напівфабрикатів, які намотуються на відповідну кількість барабанів (бобин) з горизонтальними валами обертання та автономними засобами їх натягування, формуючи бухти шириною, що дорівнює ширині колючої стрічки-напівфабрикату, або, минаючі один чи декілька вказаних барабанів, колючу стрічку-напівфабрикат подають на ділянку армування, де у центральну ділянку стрічки завальцьовують металевий дріт переважно круглого перерізу, після чого вже готову колючу армовану стрічку подають до розподільника, який забезпечує намотування її на горизонтально встановлений барабан майже без зазорів між суміжними витками, а паралельні сусідні витки з'єднують між собою скобами (кліпсами) у шаховому порядку поздовж бухти.

Зрозуміло, кількість армувальних стрічку засобів, гвинтових розподільників з горизонтальними барабанами та кліпсаторів для формування готового виробу - спірального загородження - може бути збільшена до кількості отримуваних напівфабрикатів - кількості колючих стрічок.

Покрокове перетворення суцільної широкої металевої смуги (заготовки) у декілька колючих стрічок не скільки не збільшує загальний час виготовлення виробу (колюча стрічка все-однак повністю виготовлюється за один цикл спрацювання штампу), але й не збільшує габаритів обладнання.

Таким чином, корисна модель дозволяє широку стрічкову металеву заготовку (на вході) перетворити у загородження (на виході), повністю готове для використання на режимних об'єктах завдяки використанню запропонованої технології виготовлення колючої армованої стрічки.

Корисна модель максимально спрощує виготовлення колючої армованої стрічки, виключають зайві операції, забезпечує безперервність технологічного процесу.

Отже, сукупність всіх суттєвих ознак, притаманних корисній моделі, отриманих завдяки внесенню відповідних змін у технологію, дозволяє досягти певного технічного результату, сформульованого у постановці задачі.

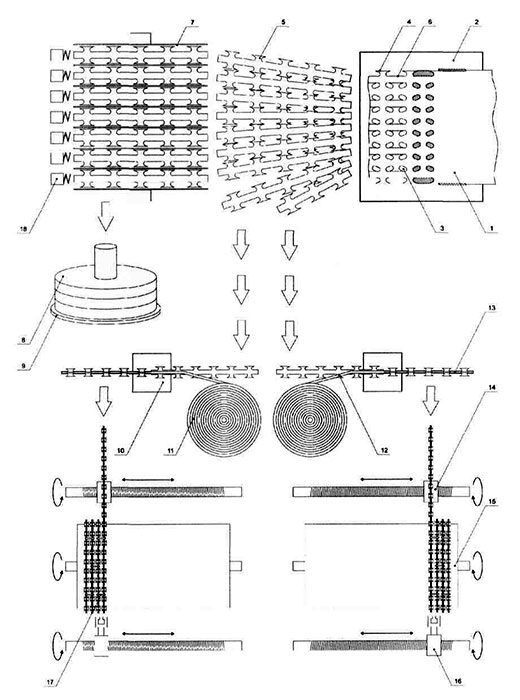

Корисна модель пояснюється кресленням, де зображена принципова схема лінії для виробництва колючої автоматної стрічки запропонованим способом.

Корисну модель виконують наступним чином. Суцільну широку смугу - заготовку 1 - подають у зону роботи штампу 2. На першому етапі у заготовці 1 пробивають овальні парні отвори 3 за всією шириною заготовки 1 у два рядки. Після пробивання вказаних овальних отворів 3 заготовку 1 просувають далі у штамп 2 на один крок, який дорівнює ширині вражаючих елементів 4 колючих стрічок 5. На другому етапі відбувається прорізання половини парних перемичок 6 між парними овальними отворами 3 за довжиною заготовки 1 за допомогою того ж самого штампа 2. Не прорізана частка перемичок 6 запобігає надмірному деформуванню заготовки. При прорізанні перемичок 6 на другому етапі, на першій позиції знов відбувається пробивання овальних отворів 3 у суцільній частині заготовці 1, що при пересуванні потрапила під штамп 2. Після прорізання половини перемичок 6 заготовку 1 просувають далі у штамп 2 ще на один такий же ж крок. На третьому етапі відбувається прорізання парних перемичок 6, що залишилися, за іншою лінією розташування (шаховий порядок) у заготовці 1. На цьому етапі відбувається остаточне розділення заготовки 1 на окремі колючі стрічки 5, які, при подальшому покроковому просуванні заготовки 1, виходять із зони роботи штампу 2 та намотуються на бобини 7 (горизонтальні барабани), кількість яких відповідає кількості виготовлених колючих стрічок 5. Далі частину готових бухт 8, якщо це потрібно, знімають з бобин 7 та відправляють на склад 9 готової продукції. Частина колючих стрічок 5, минаючи бобини 7, подають на ділянку армування, яка містить, наприклад, прес-автомат 10. Перед цим пресом-автоматом 10 встановлена бухта 11 з металевим дротом 12. Металевий дріт 12 з бухти 11 разом к колючою стрічкою 5 подають у прес-автомат 10, де колюча стрічка 5 армується металевим дротом 12. Отримана таким чином готова колюча армована стрічка 13 потрапляє на гвинтовий розподільник 14 який її укладає в один шар на обертовий барабан 15, розташовуючи її витки майже без зазорів. При обертанні барабана 15 (намотування на нього колючої армованої стрічки 13), за допомогою автоматичних кліщів 16 (кліпсаторів) з'єднують паралельні сусідні витки колючої армованої стрічки 13 скобами 17 між собою у шаховому порядку уздовж барабана 15, кожного разу після його провертання, наприклад, на одну третину, що дозволяє повністю сформувати спіральне загородження діаметром, який визначає діаметр барабана 15. Зрозуміло, для отримання загородження іншого діаметра, треба використовувати відповідний барабан 15 або універсальний барабан зі змінним діаметром.

Лінія для виробництва колючої армованої стрічки 13, містить штамп 2 для формування вражаючих елементів 4 шляхом пробивання у широкій суцільній заготовці 1 отворів 3 та перемичок 6. За вказаним штампом 2 розташовані бобини 7, кількість яких відповідає кількості колючих стрічок 5, що виходять з-під штампа 2, причому вказані бобини 7 мають горизонтальні осі обертання, автономні засоби натягування 18 колючої стрічки 5 та ширину, що дорівнює ширині колючої стрічки 5. Лінія також наділена засобом (пресом-автоматом 10) для армування колючої стрічки 5 металевим дротом 12 шляхом його за вальцювання у центральну ділянку колючої стрічки 5, що дозволяє сформувати колючу армовану стрічку 13. Далі розташований гвинтовий розподільник 14, за яким розташований барабан 15 з горизонтальною віссю обертання, на який за допомогою гвинтового розподільника 14 намотується колюча армована стрічка 13 з укладанням витків у один шар майже без зазорів між суміжними витками. Біля барабана 15 розташований засіб для скріплення сусідніх витків скобами 17 (кліпсами), виконаний у вигляді автоматичних кліщів 16 або кліпсаторів. Барабанів 15 та розподільників 14 може бути декілька.

Суттєва відмінність об'єкта, що заявляється, від аналогів, полягає в тому, що запропонована технологія дозволяє формувати щонайменше три виді кінцевої продукції, зокрема колючу стрічку, колючу армовану стрічку та спіральні загородження, причому водночас виготовлювати декілька виробів. Вказана відмінність дозволяє гранично спростити технологію одночасного виготовлення декілька колючих армованих стрічок, виробляти вироби у широкому асортименті. Жодний з відомих способів виробництва колючих армованих стрічок не може мати відзначені властивості, оскільки не дозволяють отримати різноманітність готових виробів, тим паче одночасно. Корисна модель перевірена на практиці. Спосіб виготовлення колючих армованих стрічок не містить у своєму складі будь-яких технологічних операцій, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, при виробництві колючих армованих стрічок, отже, прийнятне для промислового застосування, має певні переваги перед відомими технологіями через запропоновані зміни послідовності операцій, що підтверджує можливість досягнення технічного результату об'єктом, що заявлений, у відомих джерелах інформації не виявлено подібних способів виробництва колючих армованих стрічок із зазначеними у пропозиції суттєвими ознаками, а тому, вважається таким, що може отримати правовий захист.

До основних технічних переваг корисної моделі, у порівнянні з найближчим аналогом, можна віднести наступне:

- можливість одночасно виготовлювати декілька колючих армованих стрічок за рахунок використання спеціального штампу на наявності відповідної кількості бобин та барабанів;

- рівномірність укладання витків стрічки на барабан за рахунок наявності гвинтового розподільника;

- збільшення кількості виготовленої продукції за один цикл роботи обладнання;

- спрощення конструкції лінії за рахунок використання специфічного штампу та використання касетного типу бобин;

- повна автоматизація процесу виготовлення декілька колючих армованих стрічок.

Економічний ефект від використання корисної моделі, у порівнянні з використанням найближчого аналога, отримують за рахунок економії витрат на виробництво та економії трудових ресурсів.

Соціальний ефект від використання корисної моделі, у порівнянні з використанням найближчого аналога, отримують за рахунок збільшення кількості виробів і підвищення надійності захисту режимних об'єктів внаслідок здешевлення готових виробів.

Формула корисної моделі

Спосіб виготовлення колючої армованої стрічки, при якому у заготовці, що має вигляд суцільної металевої смужки, на деякій відстані від осі її симетрії, з обох боків рівномірно пробивають симетричні зовнішньовідкриті кармани, перемички між якими утворюють велику кількість протилежних пар вражаючих елементів, кожний з яких складається з основи та протилежно спрямованих зубців, розташованих із зовнішніх боків вражаючого елемента, та готову стрічку намотують на барабан, який відрізняється тим, що як заготовку використовують широку суцільну металеву смугу, з якої одночасно формують декілька колючих стрічок-напівфабрикатів, які намотуються на відповідну кількість барабанів (бобин) з горизонтальними валами обертання та автономними засобами їх натягування, формуючи бухти шириною, що дорівнює ширині колючої стрічки-напівфабрикату, або, минаючі один чи декілька вказаних барабанів, колючу стрічку-напівфабрикат подають на ділянку армування, де у центральну ділянку стрічки завальцьовують металевий дріт переважно круглого перерізу, після чого вже готову колючу армовану стрічку подають до розподільника, який забезпечує намотування її на горизонтально встановлений барабан майже без зазорів між суміжними витками, а паралельні сусідні витки з'єднують між собою скобами (кліпсами) у шаховому порядку поздовж бухти.